今天的密集包装电子产品产生了大量的热量。问题是热量是一种昂贵的管理和排水的资源,使系统保持冷却。特别是数据中心感受到疼痛,其中一些人消耗了整个城市的能量和水。实际上,微软,努力打击数据中心热量,将一个放在海底上保持凉爽。

现在,瑞士洛桑理工学院(École Polytechnique Fédérale de Lausanne (EPFL))的研究人员希望通过以下方法来减少电力电子设备中的热量及其随后的资源消耗将液体冷却通道直接集成到半导体芯片中。这将使它们更小、更便宜、更高效。

他们的研究,哪些已经在杂志上发表过自然,描述了EPFL团队如何与电子设备一起开发其集成的微流体技术,这些电子能够有效地管理晶体管产生的大量热量。

将冷却系统直接集成到芯片中

传统上,电子和热管理系统是分开设计和开发的。然而,根据EPFL电气工程教授Elison Matioli的说法,这造成了效率低下,因为热量必须长距离传播,并通过多种材料才能被移除。

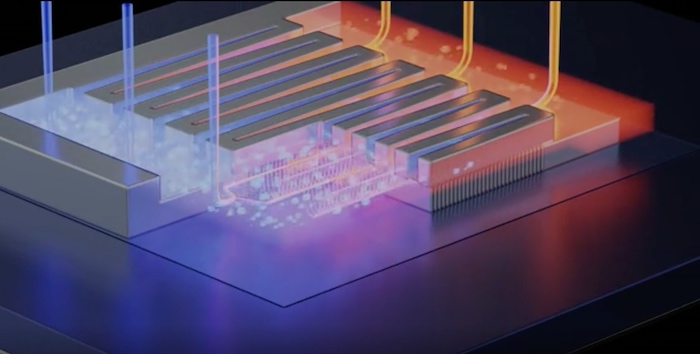

作为一种更有效的替代方案,Matioli和他的EPFL团队已经开发出一种低成本的过程,该过程将三维(3D)网络直接集成到硅芯片中的微流体冷却通道的三维(3D)网络。

这背后的想法是,流体比空气更容易散热,通过将这些通道放置在距离芯片最热区域仅几微米的地方,它们将有效地驱散热量,并消除额外的冷却方法。

微流体通道非常接近晶体管的热点,使热量能够以完全正确的位置提取以获得最大效率。使用的图像礼貌epfl.

然而,与先前报告的微流体冷却技术不同,EPFL团队已经设计了电子和冷却系统“从一开始就会”。这意味着微通道直接低于每个晶体管器件的有源区 - 其中最热量产生的冷却效率增加了50倍。

相反,通过分别构建两部分,然后将其彼此粘合到彼此增加耐热性的情况下,已经制备了微通道冷却系统。

该过程:气体蚀刻技术

在该研究中,EPFL研究人员蚀刻跨越涂覆在硅衬底上的氮化镓(GaN)层中的微米宽的狭缝30μm-long,115μm深。使用气体蚀刻技术,这些狭缝在硅衬底中加宽,以形成液体冷却剂的通道。

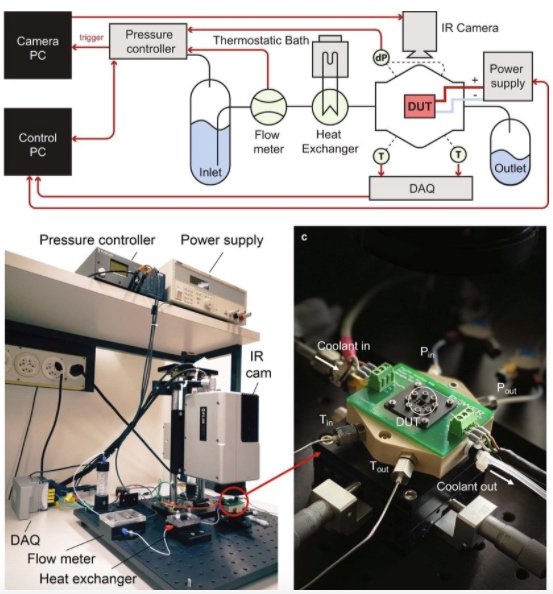

研究人员使用以下设置来评估热液压性能。使用的图像礼貌自然

然后用铜密封这些狭缝,并且芯片本身基于顶部构建。“我们只有在与每个晶体管接触的晶片的小区域上有微通道,”Matioli说。他补充说,这使得该技术特别有效,因为可以用很少的泵送电量提取大量热量。

50倍的性能改进

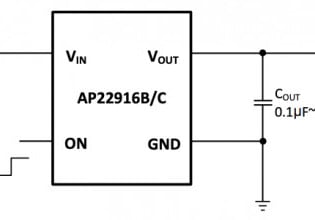

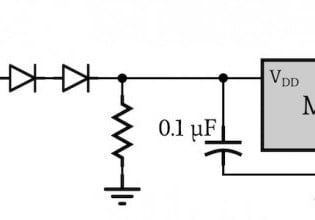

为了展示芯片的可行性,研究人员建立了由四个肖特基二极管制成的AC-DC整流电路。这种类型的电路通常需要大的散热器,但是通过集成冷却系统,芯片坐在小型PCB上,该小型PCB由三层组成,该层具有雕刻成冷却剂输送的通道。

该测试的结果表明,设备上的热点超过1,700厘米的密度2可以只用0.57 W/cm冷却吗2与先前报道的微流体冷却技术相比,泵送功率-50倍的性能增加。