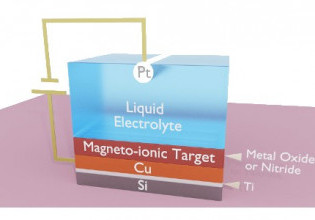

在要求高可靠性设计的行业,比如汽车行业,oem的普遍做法是达到100%的性能电气系统装配后的自动光学检测(AOI)。这一过程需要摄像机自动扫描被测设备(DUT),以发现质量缺陷或装配缺陷。

汽车零件的自动光学检验。图片由计量学新闻

许多领域的设计师也喜欢在他们的设计中使用四平无铅封装(QFLN),通常是为了显著节省面积。不幸的是,这种封装给AOI带来了一个问题,使有效地检查设备并确保可靠性变得极其困难(如果不是不可能的话)。

在本文中,我们将评估这个问题和可湿侧翼的广泛接受的解决方案。

QFLN和AOI的问题

一般来说,QFLN包和AOI是不兼容的,因为包的设计有它的终止焊点包装的底面。这意味着没有容易焊接的,可视化暴露的终端,这是成功的AOI所必需的。

标准QFN包。图片由德州仪器公司

相反,单个设备的封装体是单一的,并通过锯切操作从“砖”中分离出来,为每个终端留下一个暴露的铜质侧壁。因为这个暴露的铜没有任何电镀,它是容易氧化。由于这种氧化作用,当器件焊接到PCB上时,这些侧壁区域的焊接并不一致。

原始设备制造商被迫将电气测试作为确定焊接端子电气连接的唯一方法,结果证明既昂贵又低效。

解决方案:侧面可湿的侧面

解决这个问题的一个普遍的解决方案是将QFLN与可湿侧侧翼配对。

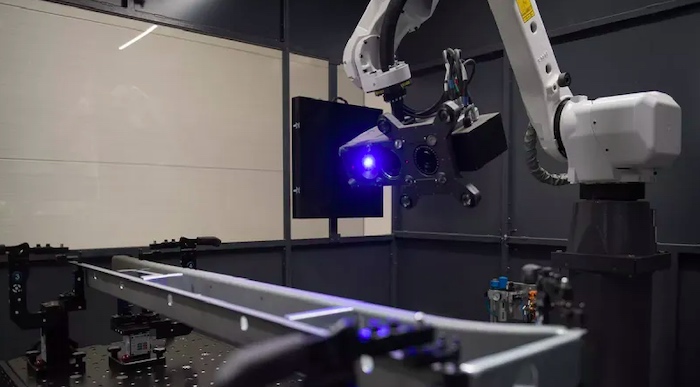

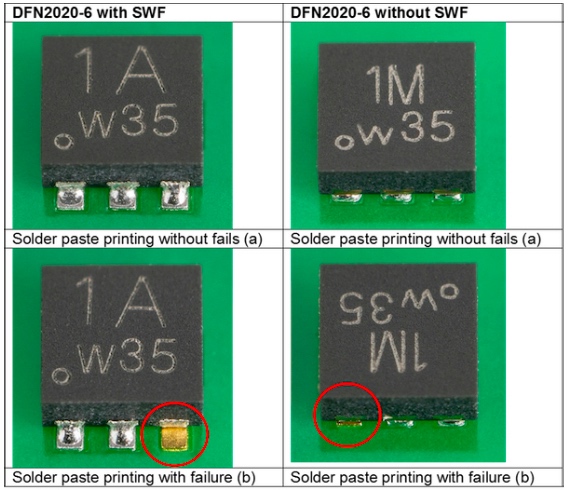

用侧面可湿的侧翼更容易观察到故障。图片由Nexperia

可湿性侧镀是在包装底部端子和外露侧镀锡的过程。这种电镀是铜的保护,防止氧化,因此允许焊料粘附在这个外部侧面区域。

在PCB组装过程中,焊点将从衬垫的底面向上延伸到侧壁,从而在组件和板之间形成增强的焊点。结果表明,光学检测可靠可以发生在QFLN包中。

“行业第一”引领司机的侧面可湿

理解了这个过程的重要性,Nexperia刚刚发布了一种新的LED驱动程序,采用具有侧面可湿侧翼的DFN封装。

Nexperia表示,DFN2020D-6是LED驱动器首次采用这种特殊封装。除此之外,这个新设备拥有2毫米× 2毫米的非常小的占地面积和0.65毫米的低轮廓。

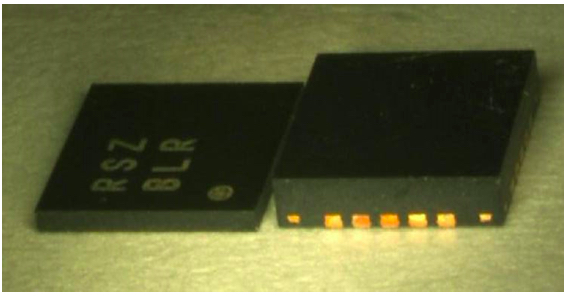

Nexperia的新LED驱动程序在具有侧可湿侧翼的DFN封装中呈现。图片由Nexperia

该设备的一些值得注意的规格是高达250 mA的输出电流和75 V的最大电源电压,并且该设备提供NPN或PNP技术。

为彻底检查打开了大门

随着汽车的电气化程度越来越高,确保电气系统的可靠性无疑将成为设计师们的首要关注点。

自动光学检测是确保设计可靠性的关键组成部分,但通常需要带有侧面可湿性侧翼的包装来执行全面彻底的检查。通过在LED驱动器中引入可侧湿的侧翼,Nexperia正在朝着这个目标努力。

随着时间的推移,对于公司、工程师和消费者来说,开发更多具有这种包装的技术似乎将是一项值得的投资。