侧面可湿性侧翼使无铅SMD (DFN)封装上的AOI生效

2018年5月31日通过Hans-Jurgen Funke, Nexperia四平无引线和分立(或双)平无引线封装提供了一个受欢迎的增加元件密度在PCB区域通过消除引线。然而,焊接连接质量不能通过自动光学检测来检测。本文探讨了这个通常代价高昂beplay体育下载不了的问题的解决方案。

四平无引线和分立(或双)平无引线封装提供了一个受欢迎的增加元件密度在PCB区域通过消除引线。然而,焊接连接质量不能通过自动光学检测来检测。本文探讨了这个通常代价高昂beplay体育下载不了的问题的解决方案。

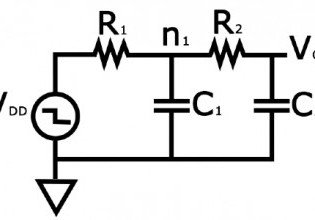

许多应用是空间限制的,导致在下侧的连接焊盘开发了四边形无铅(QFN)封装。通过消除引线,这增加了PCB区域的分量密度。这种封装用于离散半导体的大容量,称为离散(或双)平面无铅(DFN)。DFN包的特征在于它们的小尺寸和低数量的I / O(图1)。

图1所示。DFN包示例:DFN2020MD-6(左)和DFN1006D-2(右)

现在可以使用巨大种类的DFN包。DFN封装器件的内部结构节省了空间,也减少了热路径(图2)。然而,QFN/DFN封装有一个非常显著的缺点:焊锡连接质量只能通过昂贵的x射线工艺进行全面检查,而不是自动光学检查(AOI),因为焊锡连接仅在封装塑料体的下面。特别是汽车行业,从AOI的使用中获益最多,这使得Nexperia着眼于解决这一挑战的方案。

图2。无铅包装的优势。

除了一组几个产品用环氧塑料一次成型外,DFN封装以类似于含铅封装的方式组装。所有QFN/DFN包引线框架由铜合金基材组成。它们中的许多都镀上了镍钯金(NiPdAu)层,这是由引线框架供应商预先应用的,确保了芯片连接、电线连接和连接垫的无氧化物表面,以供焊料润湿。

可选,NiPdAu层可以额外镀锡。电镀锡后切割成单个器件。当然,这使得底部垫的侧面镀锡是不可能的,这是在锯切后暴露出来的。DFN封装垫的侧翼材料是铜合金(引线框基底材料),可能会氧化,因此在回流焊接过程中用焊料润湿取决于存储条件和持续时间,因此不能保证。

可互联侧面保证焊盘焊接侧垫,用于低I / O DFN封装

为了克服这一挑战,已经开发出一种解决方案,该方案用镀锡覆盖侧面,其电镀步骤与用于底部垫片的电镀步骤相同。这种技术只适用于多达四个垫(更多如果多个垫融合在一起)和垫需要在包的相反的两边的DFN封装。电镀在所有四个pad的侧翼上一个DFN包是不可能的这种方法。图3和4显示了带有侧面可湿侧翼(SWF)的DFN包的详细信息。

图3。DFN2020MD-6包中可湿侧侧翼的详细视图。

图4。DFN2020MD-6包的剖面图。

全镀锡侧可湿的侧翼保证了在回流焊接过程中,整个侧垫表面被焊料润湿。这一工艺的一个重要优点是,侧面的电镀层与底垫一样厚——大约10µm。这保证了即使在长时间储存后表面也可湿。DFN2020-6具有和不具有侧可湿性侧翼的包的焊接后侧翼光学外观示例如图5所示,双垫DFN1608-2包的焊接后侧翼光学外观示例如图6所示。

图5。AOI示例:焊接后带有SWF的DFN2020-6包与裸铜侧翼的比较。

_after_soldering.jpg)

图6。焊接后侧面可湿性侧面(DFN1608)的外观。

使用这种方法镀覆的DFN封装的侧面可湿侧翼的高度取决于引线框架厚度,但它满足一些汽车客户提出的最低高度100µm的要求。

AOI能力和证明

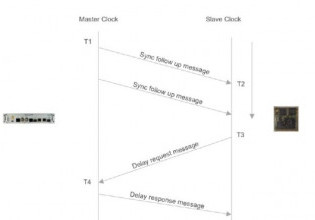

侧面可湿侧翼的主要目的是为DFN封装提供可靠的AOI能力。因此,可以跳过昂贵的x光检查。

.jpg)

图7。启用aoi的DFN包,具有侧面可湿性侧翼。

需要考虑的一个重要条件是,PCB焊盘的尺寸必须扩展到大于封装尺寸,以允许焊料形成弯板或圆角。供应商提供的具有侧面可湿性侧翼的封装的焊料足迹建议包括这个额外的空间。

为了检查Nexperia侧面可湿度侧面的AOI检查,多个测试板采用焊料脚印构建,以适应SWF包装。印刷焊膏体积已经刻意修改 - 在一些PCB焊盘上,没有打印焊料(见图8)。使用领先的AOI设备供应商确认标准AOI技术能够在回流焊接后使用具有SWF的DFN封装可靠地识别焊接故障。

图8。测试板焊接失败的例子。

低引脚计数的额外好处,DFN封装与侧可湿侧翼

具有侧面可湿性侧翼的DFN封装的另一个好处是,与没有侧面可湿性侧翼的设备相比,连接到PCB的机械稳健性得到了改善。

图9。具有侧可湿侧翼的DFN封装的板级稳健性改进。

如图9所示,由于焊接后形成的半月板,使封装脱离PCB所需的剪切力增大。已经收集了DFN2020-6套件的剪切力数据,该套件具有或不具有侧湿性侧翼。焊接后,PCB上共剪切了80个样品。结果表明,当侧翼可湿性较强时,剪切力提高了10%左右,标准差也有所提高(见图10)。

图10。用于DFN2020-6封装的PCB剪切测试,带有侧面可湿润的侧面。

板弯曲测试也证实了具有侧面可湿性侧翼的DFN器件的稳健性增加——封装焊料垫的附加特性实现了对塑料体更好的锚定。综上所述,DFN1006-2封装的SWF板弯曲深度可达14mm。一些相同尺寸的无源芯片元件的弯曲深度通常规定为1mm。

超过6个I/ o的DFN包的SWF解决方案

对于具有多种I / O的DFN / QFN封装(以上6)和铅框架厚度为200μm及更高版本,替代方案是在侧面焊盘上使用凹坑。通过引线供应商预蚀刻凹坑和NIPDAU与底部焊盘一起镀。设备分离在蚀刻凹坑的中间的两个相邻包之间的点处完成。由凹坑形成的可湿度特征尺寸小于先前描述的电镀型液体溶液的可润湿特征尺寸。通常,以这种方式制造的侧面侧面的包装用NIPDAU焊盘电镀递送,即,在垫上没有额外的镀锡。图11给出了没有(左)的包装的示例,并且(右)凹坑特征。

图11。一个带有凹槽的多I/O DFN/QFN包示例,以实现可湿翼。

另一种替代方案是模制品之后的DFN包装的局部分离,而是在镀锡之前,也称为“锯板锯”方法。对部分暴露侧面的深度进行锯切。这意味着焊盘仍然通过垫侧面的剩余金属部分连接,确保为镀锌电镀工艺保持引线框架的连续性。具有较薄的锯片,在镀锡后进行全设备分离。由于必要的锯切公差,这种方法是 - 就像凹坑替代 - 只适用于大于200μm厚的铅框架。注意,侧面的完整高度没有用锡覆盖。

化学镀锡作为多I / O包的替代品

正在研究一种技术,该技术将应用化学镜(浸没)镀锡工艺来实现侧面可湿度的侧面。这将允许多个焊盘电镀,这可以布置在DFN / QFN封装的所有四个侧面上。现在可以在电镀之前完全分离各个DFN / QFN封装。

与桶镀不同的是,将包装固定在载体上的浸镀工艺可以达到良好的层厚一致性。但缺点是锡的生长速度较慢,可达到的锡层厚度小于3µm。然而,电镀化学供应商开始提供新的浸没镀锡系统来解决这个问题。

Nexperia在其全部标准产品组合中提供无铅封装,侧面可湿选项,包括逻辑和ESD保护设备、mosfet、二极管和双极晶体管。今天,有10个软件包版本可用,并且这个组合还在增长。下面的视频展示了Nexperia的无铅封装是如何满足汽车行业的要求的。

通过具有侧面可湿性的侧翼,它们可以形成可见的焊点,实现自动光学检测。与此同时,由于更多的电子功能,半导体含量不断增加,这些封装有助于节省汽车空间,同时保持汽车应用所需的高安全性和可靠性标准。欲了解更多信息,请访问Nexperia's网站。

行业文章是一种内容形式,它允许行业合作伙伴以编辑内容不太适合的方式与All About Circuits阅读器共享有用的新闻、消息和技术。所有的行业文章都受到严格的编辑指导,目的是为读者提供有用的新闻,技术专长,或故事。在行业文章中所表达的观点和意见是合作伙伴的观点,而不一定是所有关于电路或其作者的观点和意见。